中国制造再创辉煌!四川中旺中标全球最大同向双螺杆挤压造粒机组项目

这是一个值得所有中国石油化工装备行业从业者骄傲的时刻!四川中旺科技有限公司正式中标中国石油蓝海新材料FDPE(溶液法辛烯共聚) ZHP480(螺杆直径486mm)脱挥挤压造粒机组项目,这标志着中国制造在大型石化双螺杆挤压造粒机组领域实现了历史性突破和全球首创!

技术亮点:全球最大同向双螺杆挤压造粒机组!

全球最大同向双螺杆直径486mm脱挥挤压造粒机组的技术参数令人振奋。

全球最大脱挥挤压造粒产量40吨/小时:处理能力远超同类产品,满足工业化大规模生产需求。

创新同步区域连续柔性在线脱挥技术:采用多级气提脱挥表面更新工艺,实现高效脱挥,产品质量达到国际顶尖水平!可同装置兼容FDPE/POE/EPDM高端茂金属产品!

智能控制系统:集成国产化先进自动化技术,实现精准控制和远程监控。

节能环保设计:能耗指标优于国际标准,体现绿色发展理念。

四川中旺此次中标的机组,其设计最大脱挥造粒处理能力可达到每小时48吨,在产能、能效、稳定性等关键指标上均创下全球之最,均为全球首创!更值得骄傲的是,该机组完全采用自主知识产权技术,核心部件国产化率达到100%,彻底打破了欧美企业在该领域长达数十年的技术垄断。

"这不是简单的设备中标,而是中国超大型挤压造粒装备制造业从'中国制造'向'中国创造'转变的重要里程碑!"四川中旺技术负责人李毅激动地表示,这不仅是技术上的突破,更是中国制造向中国"智"造的完美蜕变!中国石油此次选择国产装备,体现了央企担当和头部央企对国产化技术的坚定信心。

此次中标机组将在四川中旺兰州新区兰石集团联合生产基地总装生产,2023年四川中旺携手“装备中国功勋企业”、共和国长子兰石集团旗下兰石重装超合金公司、兰石兰驼装备公司联合开发,完善了从千吨级到万吨级聚烯烃材料脱挥挤压造粒全过程中试验证,共同打造兰州新区高端装备制造新高地,联手打造中国西部兰州高端石化装备制造产业名片,代表了国产化高端挤压造粒装备行业的新质生产力!

未来四川中旺兰州新区年产十套大型高端挤压造粒机组基地全面投产后,预计年产值将突破30亿元,带动上下游产业链超200亿元!

在技术研发的道路上,四川中旺展现出了强大的实力和卓越的创新能力,在多个关键领域实现了重大突破。

四川中旺科技实力与突破大型挤压造粒机组

创新成果:

不断开发新型功能结构和元件。

混炼元件结构参数的不断优化,可适应于更多树脂牌号的混炼要求;

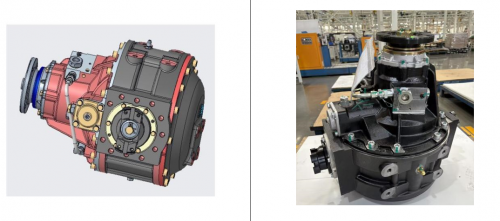

齿轮传动高扭矩技术、高可靠性及均匀设计技术,更加适合于高粘物料的加工作业及大型化要求;

关键件材料及工艺技术。

优点:

耐用性,稳定性,效率与国外一线品牌相媲美

年非计划停车小于5次,频率已实现与日本JSW、德国Coperion相当。

四川中旺科技实力与突破聚合物后处理

及脱挥反应机组

创新成果:

双螺杆脱挥挤出机

多级真空控制

先进汽提+分散分布脱挥

可将溶剂残留5%~40%降至300ppm

透光率≥93%,黄指≤0

应用范围

POE、EPDM、FDPE、POM、PMMA、 POM、PPC等茂金属溶液法聚烯烃等产品

设计产能:单线年产5万~20万吨

代表业绩:

单线年产千吨级POE脱挥挤压造粒机组

单线年产5万吨PPC脱挥造粒机组

单线年产8万吨PMMA脱挥造粒机组

单线年产20万吨溶液法 FDPE (辛烯共聚)脱挥挤压造粒机组

四川中旺实力与突破进口挤压造粒机组备件国产化

创新成果:

德系、日系大型挤压造粒机组机筒体的原样替换,提升耐磨耐蚀性修复和优化再设计制造:

德系、日系大型挤压造粒机组螺杆元件和芯轴的原样替换,优化再设计制造:

筒体内表硬度升级(采用先进的源自德国亚深工大激光焊接修复技术,将筒体的使用寿命可提升5倍以上 )。

最新工艺挤压造粒机组旧机筒修复升级,将内孔磨损的机筒采用激光焊合金高效修复 。